Q&A

La máquina de seguridad CE requiere cumplir con las principales directivas:

Compatibilidad electromagnética 2014/30 / UE

Directiva de maquinaria 2006/42 / EC

Directiva de bajo voltaje 2006/95 / EC

Para diferentes máquinas, se solicitan diferentes estándares, tales como:

EN ISO 12100: 2010 Seguridad de la maquinaria, Principios generales de diseño, Evaluación y reducción de riesgos.

EN ISO 13849-1: 2015 Seguridad de la maquinaria - Partes de los sistemas de control relacionadas con la seguridad - Parte l: Principios generales para el diseño

El diseño de nuestras máquinas cumple con las normas EN ISO requeridas, aplicables para la certificación de seguridad CE.

La maquinaria de seguridad está verificada en la certificación ISO 13849-1: PL e (Cat. 4) requerimiento en acuerdo con:

EN 60947-5-3, EN ISO 14119, EN ISO 14119, EN 62061: SIL CL 3...etc.

La puerta de seguridad con sensores puede brindar protección integral y evitar que los operadores sufran lesiones causadas por la máquina en funcionamiento durante la operación.

El sistema de seguridad incluye no solo protecciones de seguridad mecánicas básicas, sino también control eléctrico del circuito de seguridad doble.

Para una operación orientada a la seguridad total, hay tres modos de operación disponibles en el panel de control con bloqueo de teclas.

- Alimentación / ajuste en modo manual (el operador debe operar con las dos manos + velocidad limitada de la máquina)

- Modo de ejecución automática (los operadores permanecen a una distancia segura + la máquina puede funcionar a la velocidad máxima)

- Modo de mantenimiento (la mayoría de la energía eléctrica e hidráulica están desactivadas y bloqueadas, excepto la función de mantenimiento especificada).

-

Cobertores de seguridad de maquinaria en movimiento

-

Pines mecánicos de seguridad con sensores eléctricos que restringen el movimiento de la maquinaria y desactivan la corriente en el driver para cuando se realicen ajustes y mantenimiento.

-

Parada de emergencia no solo en los paneles de operación principales, sino también en otros accesos.

- Bloqueo de seguridad para que el ingeniero de mantenimiento asegure su trabajo en circunstancias seguras.

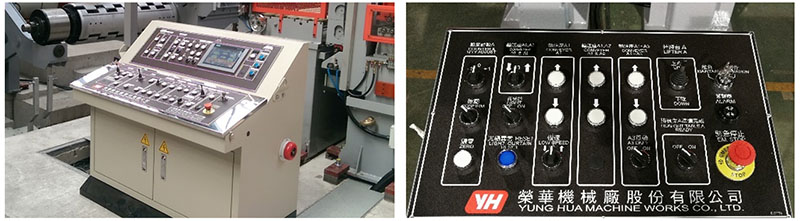

- El rodillo de tensión tiene una superficie recubierta con poliuretano que es más suave que el metal, pero soporta la fricción y las rebabas afiladas en el borde de la tira cortada para guiar las tiras cortadas que corren de manera constante.

- Los rodillos tensores están diseñados para producir tensión en aproximadamente un 2% de velocidad más lenta en los rodillos tensores que la velocidad de retroceso. Este diferencial de velocidad de aproximadamente 2% puede generar retroalimentación de electricidad para disminuir el consumo de energía de la máquina. El dinero ahorrado durante años puede cubrir los gastos de reemplazo de PU cuando la superficie del rollo está gravemente dañada.

La lista de diferencias principales están enlistadas en la siguiente tabla

|

descripción del articulo |

Rollo de tensión |

Brida de cinturón |

|

1. Rayones en el material |

No |

No |

|

2. Costo de inversión |

Bajo |

Alto |

|

3. Expectativa de vida |

Largo |

Bajo |

|

4. Gastos de mantenimiento |

Bajo |

Alto |

|

5. Tiempo para ajustar después del reemplazo |

rápido |

Lento |

|

6. Consumo eléctrico |

2% de retorno |

Alto |

|

7. Dispositivo adicional de enfriamiento |

No hay necesidad |

Si |

El diseño del diámetro del rodillo nivelador es un cálculo complejo que incluye la resistencia a la tracción del material, la relación de plasticization, la holgura del rodillo, la deformación del rodillo,

Por ejemplo, material metálico de resistencia a la tracción 400 Mpa, el diámetro de referencia de los rodillos niveladores se encuentra a continuación.

Ø50mm para material máx. 2,0 mmt.

Ø60mm para material máx. 3,0 mmt,

Ø70mm para material máx. 4,5 mmt,

Si un nivelador no puede cubrir todo el espesor del material, se pueden considerar dos niveladores o niveladores de casete doble intercambiables.

Por ejemplo, un nivelador de cassette con rollos de Ø50 mm puede manejar material de hasta 2,0 mm de espesor, pero el material máximo es de 3 mm de grosor, entonces cabrá otro casete con rodillos niveladores de Ø60 mm. La gama de productos de la misma línea de corte a medida se extendía desde un espesor de 2 mm hasta un espesor de 3 mm.

Algunos clientes incluso eligen niveladores de rollos de Ø50 mm y rollos de Ø70 mm en dos separados, por lo que la gama de productos se amplía de un máximo de 2 mm a 4,5 mm.

Las guías láser para altura y borde son nuestros dispositivos auxiliares que ayudan al operador a cargar la bobina fácilmente mediante la guía de marcas láser. Los dispositivos se controlan mediante botones en el panel de operaciones. Esta función es particularmente útil para las máquinas de seguridad CE y EN ISO-13849-1, de las cuales el operador permanece fuera de la cerca en la distancia para cargar en bobina.

La guía de altura del láser puede ayudar al operador a seguir la marca del laser para alinear la altura de la bobina con la parte superior del mandril.

La guía de borde láser puede ayudar al operador a seguir la marca láser para alinear la bobina en el centro del mandril.

Dos tipos, tipo stop-to-cut con cizalla de guillotina o tipo de corte sin parar con cizalla rotativa o volante. Las diferencias son las siguientes en la tabla.

|

Tipo de articulo |

Detener para cortar |

Corte sin parar |

|

Tipo de corte |

Cizalla de guillotina |

Cizalla rotativa o volante |

|

Unidad de cizalla |

hidráulica |

Motor servo |

|

Corte de proceso |

Alimentación - parada - esperando cizalla para cortar (un ciclo) |

Alimentación continua y longitud de seguimiento de cizalla para cortar |

|

Grueso del material |

0.2 - 25mmT |

0.2 - 4.5mmT |

|

Marcas en el material |

Sin marcas |

Sin marcas |

|

Marca de rollo en la superficie |

Depende del material |

Sin marca |

|

Superficie crítica requerida |

No recomendada |

Recomendada |

|

Productividad |

En la base estándar |

De 2 a 5 veces mas |

En resumen, la ventaja de la cizalla rotatoria y la cizalla volante es una velocidad de producción más rápida, sin marcas de rodillo en la superficie del material y la cizalla de guillotina tiene un costo menor.

EPC es la inicial de "Edge Position Control" que es importante para los productos de calidad tanto de la máquina de corte longitudinal como de la máquina de corte longitudinal.

El EPC comienza a funcionar desde la posición del desenrollador para seguir la guía lateral antes del nivelador.

EPC mantiene dinámicamente el borde de la bobina de material alineado constantemente para garantizar la precisión diagonal de las hojas cortadas o la rectitud de los bordes de las tiras cortadas.

Si sin EPC, especialmente cuando la banda de la bobina de material delgado está fuera de la línea del borde, la banda de la bobina podría dañarse en el borde mientras se hace frente a las guías laterales que intentan forzar el borde de la banda de regreso a la línea.

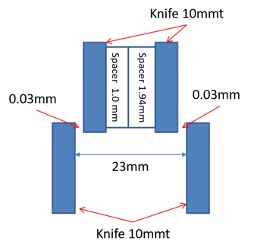

En el caso normal de la cuchilla de corte, el espacio libre es del 10% del espesor del material, p. Ej. si el material tiene un grosor de 0,3 mm, la holgura de la cuchilla es de 0,3 mm x 10% = 0,03 mm.

Para obtener el espacio libre adecuado, debe tener un espaciador especial de 1,94 mm.

A continuación, se muestran algunos ejemplos para su referencia de combinación.

Para obtener un ancho de corte de 23 mm: (necesita un espaciador especial de 1,94 mm)

Para obtener un ancho de corte de 23,1 mm:

Para obtener un ancho de corte de 24 mm:

10 (cuchillo) * 2 + 0.03 (espacio libre) * 2 + 1.94 (espaciador) +1.0 (espaciador) = 23 mm

10 (cuchillo) * 2 + 0,03 (espacio libre) * 2 + 1,94 + 1,1 (espaciador) = 23,1 mm

10 (cuchillo) * 2 + 0.03 (espacio libre) * 2 + 1.94 + 2 (espaciador) = 24 mm